胶粘剂生产的精准性与安全性始终是行业关注的核心。面对传统人工操作的局限性,一家拥有百年历史的跨国新材料集团选择与韦普泰克合作,通过DTS-EX防爆生产防错追溯管理系统,逐步实现生产流程的智能化升级。这一案例背后,是技术与场景深度融合的实践探索。

该集团创立于1902年,总部位于美国明尼苏达州,产品覆盖医疗、建筑、电子等多个领域。自1984年进入中国市场以来,已在华设立9大生产基地,员工超8200人,持续推动新材料技术的创新与应用。

胶粘剂生产需精确调配十余种原料,但传统人工操作面临诸多挑战:

操作容错率低:多秤并行、物料相似度高,易出现误投;

数据记录滞后:人工录入易导致信息偏差,追溯困难;

新人培养周期长:依赖经验的操作模式增加管理成本;

流程响应慢:工单派发与数据反馈效率亟待提升。

生产负责人坦言:“原料配比的微小误差可能影响整批产品质量。”

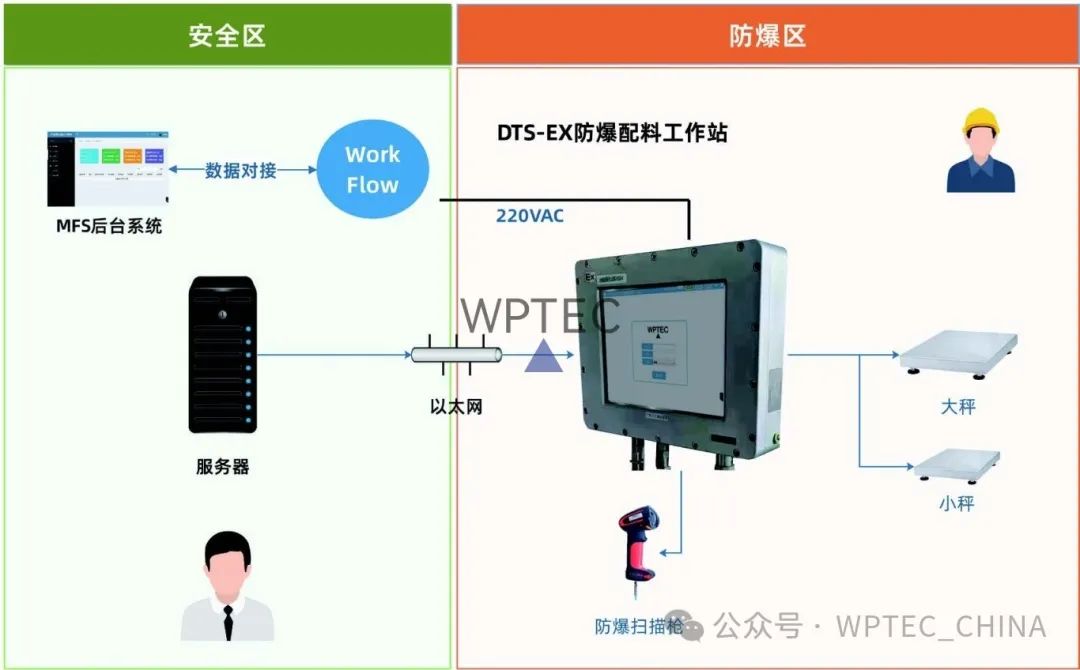

韦普泰克基于客户实际需求,部署DTS-EX防爆生产防错追溯管理系统,通过四项核心功能优化生产全流程:

1. 任务协同自动化

与企业现有Work Flow系统对接,实现工单自动派发与状态同步,减少人工干预,流程响应效率提升约30%。

2. 精准防错管控

配方标签校验:原料扫码核对,规避误投风险;

动态误差监控:实时比对实际投料与标准配比,超限自动预警。

3. 数据闭环管理

配料数据实时上传云端,支持一键生成生产报表与批次追溯,覆盖超千种物料配方,数据可查证率提升至99%以上。

4. 安全适配设计

系统符合防爆车间环境要求,通过行业安全认证,保障高危场景下的稳定运行

质量稳定性增强:人为操作失误率趋近于零,批次一致性显著提升;

生产周期缩短:数据实时反馈推动流程衔接效率提升约25%;

资源利用率优化:原料损耗减少30%-40%,年节约成本超百万级;

管理可视化升级:全流程数据透明化,支持快速决策与问题定位。

“韦普泰克的系统帮助我们构建了更可靠的防错机制,尤其在多配方、高频率生产场景中,系统对新人操作的引导作用非常明显。”——客户生产团队负责人

这一合作案例表明,在精细化工领域,通过智能化手段实现流程标准化与数据闭环管理,已成为企业提升质量控制能力、应对复杂生产需求的有效路径。韦普泰克始终致力于以适配性解决方案,助力客户在安全合规的基础上,稳步推进生产数字化转型。

韦普泰克专注工业智能化领域十余年,坚持从场景出发,以技术为支点,助力客户实现可量化的生产价值提升。期待与更多企业携手,共探制造升级新可能。

联系人:邓经理

手机:138-1507-8426

电话:(86)519-89590295

邮箱:dr@ldfmes.com

地址: 常州市新北区汉江西路123号1号楼